Am pornit generatorul doar când am avut nevoie. Folosesc echipamentul ocazional în proces.

De ce să schimb filtrele? De ce să fac mentenanță dacă “merge și așa”?

Sunt întrebări cu care ne întâlnim frecvent, și nu doar în discuțiile cu cei ce au un generator de azot integrat în aplicație. Astfel de întrebări apar și la alte tipuri de echipamente: compresoare de aer, uscătoare, utilaje hidraulice și altele.

Prin răspunsurile de mai jos ne-am propus să clarificăm cele mai frecvente nelămuriri legate de mentenanța filtrelor.

Aerul comprimat este una dintre cele patru utilități existente în orice fabrică, iar rolul filtrelor, indiferent de echipament sau aplicație, este să gestioneze contaminanți prezenți în aerul comprimat. Filtrele dintr-o schemă cu aer comprimat operează în condiții dificile, determinate de:

- variații de presiune;

- cerere intermitentă de aer;

- variații de temperatură – alternanță zi/noapte, vară/iarnă;

- umiditate variată – de la aerul saturat 100% la un punct de rouă foarte scăzut;

- influențe/atacuri chimice – provenite de la aditivi și substanțele chimice acide și uleioase cu care interacționează.

Toți acești factori influențează filtrarea și slăbesc în timp rezistența elementelor filtrante.

Filtre coalescente & filtre pentru particule solide

Componenta de bază a filtrului este elementul filtrant. Materialul filtrant este împachetat, pliat între cilindri de suport și împreună cu aceștia formează elementul filtrant. Acestea sunt fabricate cu grade diferite de filtrare în funcție de aplicația în care vor fi utilizate. Cilindri de susținere sunt închiși la ambele capete realizând astfel o etanșare integrată în element, dar și un start exterior care permite drenarea lichidului doar într-un singur sens (către exterior) nefiind posibilă pătrunderea din exterior a lichidelor.

Durata de exploatare a acestor elemente filtrante este limitată fiind necesară înlocuirea periodică. Aici apare de cele mai multe ori confuzia legată de motivele pentru care elementele filtrante trebuie înlocuite și de durata normală de exploatare.

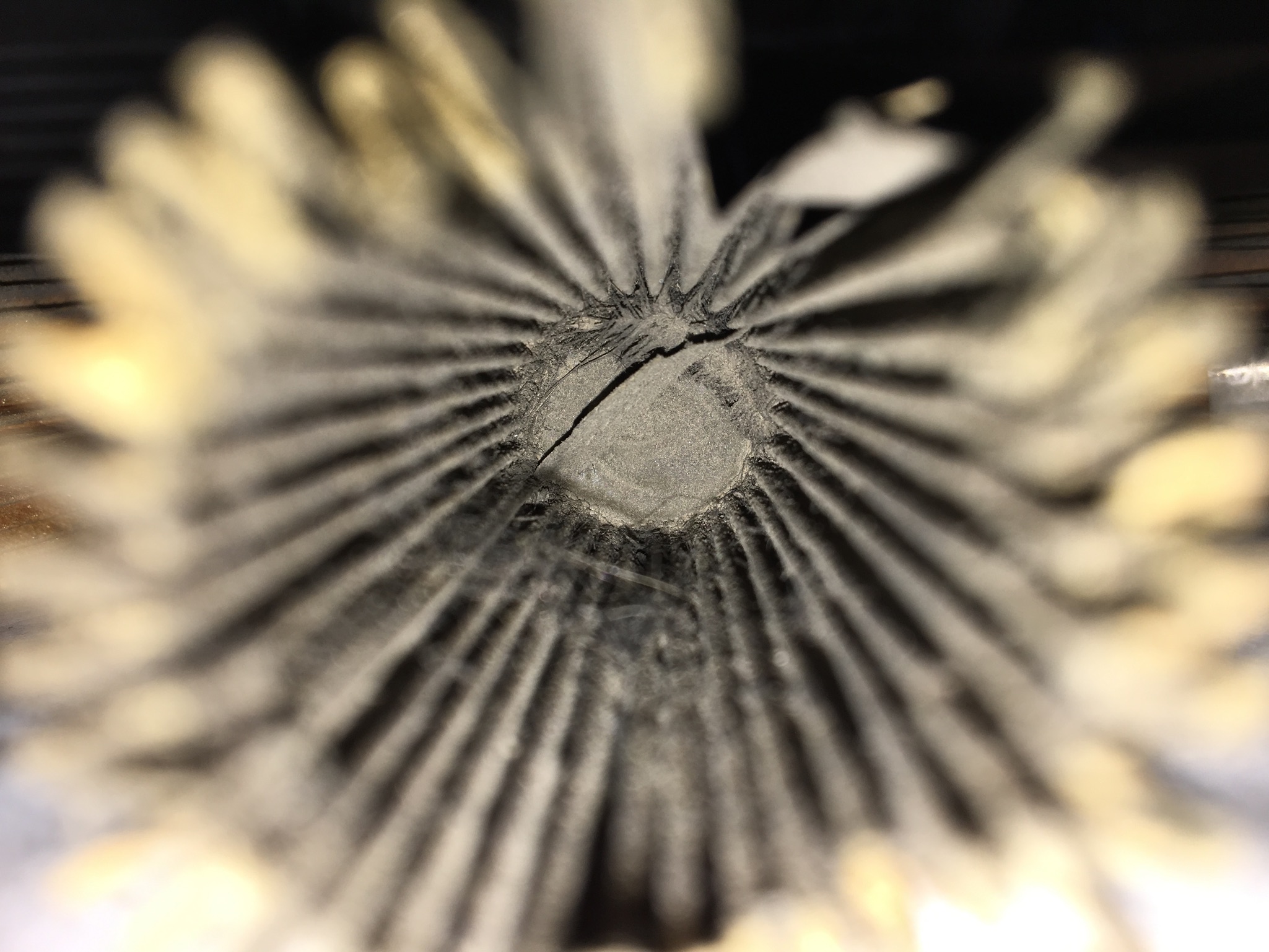

O gaură oricât de mică în structura materialului poate avea efecte dezastruoase. Aerul comprimat va alege întotdeauna traseul cu cea mai mică rezistență la curgere. Dacă materialul filtrant este străpuns atunci aerul comprimat va folosi acest traseu preferențial mărind considerabil orificiul inițial, posibil pe toată lungimea materialului.

Prin acest fenomen întregul proces de filtrare este compromis, contaminantul trecând nestingherit de elementul de filtrare.

Diferențele mari de presiune intre intrare și ieșire, dar și șocurile din magistrala de aer comprimat pot duce la ruperea materialului filtrant. Se compromite astfel capacitatea de separare și reținere a contaminantului. Procedura corectă de re-presurizare a magistralei după înlocuirea elementelor presupune deschiderea treptată a valvelor de izolare, evitând astfel șocurile.

Dimensionarea filtrelor de aer comprimat se face printr-o corelare cu debitul nominal din magistrală. De cele mai multe ori elementele sunt ușor „supradimensionate” în raport cu condițiile reale. Pe lângă acest aspect mai trebuie luat în considerare și faptul că în marea majoritate a timpului, debitul maxim la care a fost dimensionată magistrala nu este atins, cu alte cuvinte există o variație continuă a valorilor în timpul exploatării.

Presiunea diferențială este direct proporțională cu debitul, așa că o variație continuă a acestuia va duce la o variație continuă a indicației acestei căderii pe elementul filtrant. Observarea pe moment nu va furniza informația reală despre elementul filtrant, față de observarea atunci când este atins maximul debitului.

Acțiunile reactive, ca răspuns la blocarea activității, generează în timp comportamente ce devin mituri, iar dispozitivele de monitorizare a căderii de presiune contribuie la cultivarea acestor obiceiuri. Sunt folosite pe scară largă și sunt considerate de mulți ca indicatori de service.

În condiții reale de exploatare însă, monitorizarea căderii de presiune indică doar o eventuală blocare a curgerii prin elementul filtrat și nu poate oferi o imagine clară a stării de funcționare a elementului respectiv.

Mai jos, câteva mituri despre presiunea diferențială, indicatori și monitorizarea căderii de presiune.

Filtrele destinate particulelor solide și uscate sunt utilizate pentru reținerea particulelor din atmosferă, a ruginei, a depunerilor de pe interiorul conductelor și a micro-organismelor conținute de aerul comprimat. La acești contaminanți, se adaugă filtrele coalescente care reduc aerosolii de ulei și apă la nivele acceptabile.

Presiunea diferențială este rezultatul colectării de către element a contaminanților din aer, dar nu indică sub nici o formă nivelul de purificare a acestuia.

Un bun exemplu este că ignorarea indicației unei căderi de presiune mari pe element poate duce la ruperea materialului de filtrare și deci a compromiterii sistemulul de filtrare.

Efectul direct al acestui fenomen este că toate particulele solide sau lichide vor trece de element, în tot acest timp indicația fiind în zona verde.

Dispozitivele opționale care se montează pe majoritatea filtrelor nu trebuie tratate ca un aparat de măsurare precis. Ele pot fi considerate doar niște simple indicatoare pentru că nu au precizia de măsurare a unui aparat clasic.

Acuratețea măsurătorilor se situează în jurul valorii de +/- 25% și nu sunt supuse procesului clasic de calibrare.

Astfel, aceste dispozitive nu trebuie folosite în decizia de înlocuire a elementului filtrant. În cel mai bun caz, pot indica o colmatare prematură a elementului.

Presiunea diferențială este o valoare a pierderii de presiune în sistemul de aer comprimat. Menținerea constantă a presiunii pentru operarea corectă a echipamentelor presupune de cele mai multe ori ca setarea de presiune a compresorului să fie superioară.

De asemenea, pentru a compensa diferitele pierderi de presiune este necesară funcționarea pentru perioade mai mari de timp a compresorului. Fiecare 1bar cădere de presiune pe care un compresor trebuie s-o compenseze echivalează cu o creștere de 7% în consumul de energie electrică.

În concluzie, cu toate că menținerea în limite normale a pierderilor de presiune este o practică necesară, ea nu poate fi considerată un motiv de înlocuire a elementului filtrant.

Nu, contaminanții nu pot fi îndepărtați din materialul elementului filtrant prin spălare. Apa caldă sau fierbinte, săpunul sau alți agenți de curățare vor distruge materialul elementului filtrant.

În primul rând, ceea ce vedem cu ochiul liber este doar stratul de drenaj, de protecție care împiedică picăturile coalescente să ajungă mai departe în proces. Procesul de filtrare în sine are loc în interior, materialul filtrant nu este vizibil decât prin distrugerea elementului filtrant.

În al doilea rând, filtrele coalescente și pentru particule solide rețin vapori și particule cu dimensiuni mai mici de un micron. Ochiul uman poate percepe particule de 40-50 microni și deci este imposibil de văzut dacă un element filtrant este distrus sau blocat.

Materialul filtrant este împachetat, plisat între cilindrii de suport și împreună formează elementul filtrant. Deși stratul exterior, de drenaj, poate arăta intact, nu putem vedea ce se întâmplă înăuntru, unde elementul poate fi distrus, lăsând că treacă contaminanții mai departe în proces.

Da. Drena este un element consumabil și se schimbă anual odată cu elementele filtrante. Neînlocuirea drenei poate genera blocarea sursei de evacuare și contaminare extinsă în proces.

Filtrele cu adsorbție ce folosesc cărbunele activ arată de cele mai mult ori identic cu filtrele coalescente sau de particule.

Totuși, din punct de vedere funcțional cele cu cărbune activ au alt principiu de funcționare: folosesc un strat dens de cărbune activat pentru a reține vaporii de ulei conținuți în aerul comprimat.

Capacitatea de reținere a uleiului este fixă și limitată. După saturarea întregului cărbune activ acest element nu mai îndeplinește funcția de reținere și trebuie înlocuit cu unul nou. În mod normal, filtrele cu adsorbție montate în rețelele de aer comprimat sunt dimensionate în raport cu debitul de aer și dimensiunile rețelei.

Concentrația de vapori de ulei la intrarea în element, prezența uleiului lichid, temperatura, presiunea si punctul de rouă vor afecta în mod direct durata de exploatare a acestor elemente filtrante cu cărbune activ. Este necesară înlocuirea cu o frecvență mai mare a acestor elemente pentru a menține calitatea aerului comprimat la standardele impuse inițial.

Pentru mai multe informații despre tratamentul aerului comprimat consultați și documentațiile Parker.