Majoritatea echipamentelor de ultimă generație oferă astăzi posibilitatea de a monitoriza în timp real și de a vizualiza în format digital parametri unei aplicații: fotografii și instantanee, surprinse în diferite momente de funcționare.

Ce rol au însă aceste fotografii în imaginea de ansamblu, în felul în care lucrează procesul în întregul lui și cum interpretăm contribuția lor?

În multe industrii se folosesc substanțe inflamabile sau care se deteriorează prin contact cu oxigenul din atmosferă.

Pot fi substanțe chimice (adezivi, reactivi, catalizatori, vopseluri, cerneluri) sau substanțe alimentare (uleiuri, grăsimi, vinuri, apă, lactate), dar și hidrocarburi și gaze lichefiate.

Tehnica de blanketing, “pătura de azot” sau inertizarea cu azot se folosește din mai multe rațiuni:

- asigură conservarea substanței stocate: previne contaminarea, degradarea sau schimbarea compoziției chimice;

- oferă siguranță în cazul substanțelor cu risc de aprindere – prevenție și protecție împotriva incendiului și exploziei;

- reglează presiunea și/sau volumul din interiorul vasului de stocare pentru a preveni riscul de prăbușire a rezervorului prin implozie;

- controlează nivelul de concentrație și umiditate al oxigenului în depozitul de stocare.

Indiferent de produs, inertizarea cu azot presupune acoperirea substanței depozitate cu azot.

Spațiul rămas liber între capacul rezervorului și substanță este umplut cu un strat protector de azot, în timp ce un sistem de furnizare a gazului menține presiunea constantă chiar și atunci când temperatura și nivelul din interiorul rezervorului fluctuează.

Parametri de funcționare ai unui sistem de blanketing se definesc diferit în funcție de cerințele aplicației.

Inertizarea unui siloz cu cărbune activ are alți parametri și criterii de funcționare decât un sistem de blanketing instalat la un rezervor cu apă de sondă, de exemplu.

Indiferent însă de cerințele tehnice specifice aplicației, există o regulă valabilă în orice funcționare corectă a unui sistem de blanketing.

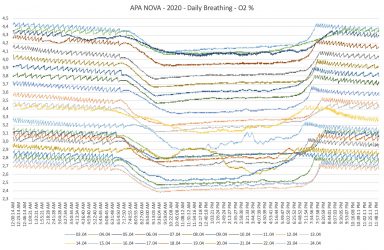

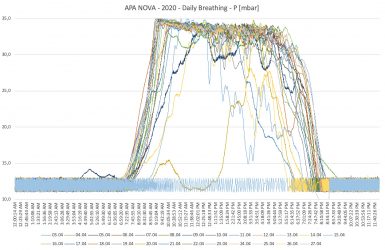

Pentru un sistem de blanketing monitorizarea înseamnă în primul rând urmărirea comportamentului generatorului de azot pentru a respecta cerințele tehnice de funcționare, dar nu numai.

Datele oferite de generator pot indica o funcționare normală, conform parametrilor definiți prin design, dar asta nu înseamnă că sistemul de blanketing în integralitatea lui funcționează corect.

Fotografia, imaginea surprinsă la un moment dat despre cum lucrează aplicația oferă informații valoroase, dar insuficiente.

Dacă vrem să înțelegem procesul în ansamblu și să operăm eficient, operațional și financiar, atunci informațiile oferite de fotografie trebuie raportate la o referință.

Referința este cea care definește funcționarea corectă.

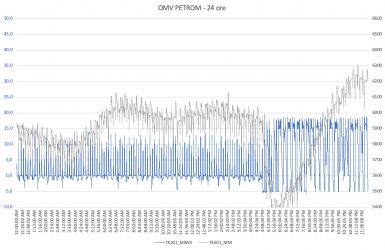

Analiza comparativă a datelor (între zile sau între perioade), imaginea globală, în ansamblul procesului de producție, toți parametri aplicației, nu doar cei legați de stricta funcționare a generatorului de azot – sunt elementele ce fac parte din evaluare și diagnoză, baza analizei unei funcționări corecte.

Echipamentele monitorizează parametri și oferă multe date, însă ceea ce contează este ce facem cu ele. Un sistem construit comparativ valorifică aceste informații și știe să spună când ceva nu este în regulă: datele sunt evaluate pragmatic, ceea ce elimină inerentele erori asociate cu intervenția umană.

Serviciile și echipamentele pregătite IoT (Internet of Things) sunt considerate disruptive de mai mulți ani și au dovedit deja capacitatea de a redefini felul în care un echipament contribuie la performanța operațională a companiei.

În condițiile create însă de actuala pandemie, aceste servicii vor contribui nu doar la creșterea competitivității, ci chiar la supraviețuire.