… și câteva practici de mentenanță.

Leonardo da Vinci este considerat printre primii cercetători care s-au ocupat de studiul tribologiei.

Studiul problemelor de frecare și de uzură a mecanismelor a devenit tribologie ulterior, grație eforturilor depuse de inginerul mecanic britanic Peter H. Jost, cel care a definit acest termen în 1966 și care este considerat părintele acestei discipline.

Un tribolog este un tehnician implicat în mentenanța, dezvoltarea și îmbunătățirea programelor de lubrefiere a echipamentelor.

Ungerea, frecarea și uzura mecanismelor sunt influențate de tipul de mișcare, de viteză și temperatură, de masă/încărcare, de mediul de operare, dar și de tipurile de lubrifianți și ulei folosite.

Machinery Lubrication a sintetizat conceptele de bază ale disciplinei și a făcut o trecere în revistă a industriilor ce folosesc principiile tribologiei: aplicații tradiționale din transport și producție industrială, bio-tribologie (medicină umană) și tribologie verde (pentru impact redus asupra mediului), geo & nano tribologie, tribotronics (combină componente mecanice și electronice pentru fiabilitate crescută a echipamentului) până la aplicații în spațiu și modele computaționale interdisciplinare.

Practic, oriunde este ceva în mișcare tribologia este prezentă.

Explicații pe larg în articolul Machinery Lubrication sau în format slideshare. Iar mai jos o prezentare TED despre rolul tribologiei în viața de zi cu zi.

Fiabilitatea și mentenabilitatea sunt subiecte actuale și pentru echipamentele noi, nu doar pentru cele aflate în exploatare (uneori, poate de zeci de ani).

Plant Services a adunat 20 de întrebări pe care orice inginer responsabil cu fiabilitatea ar trebui să le adreseze înainte de achiziția de echipamente noi.

Rolul lor este să pună achiziția în contextul mai larg al procesului, să clarifice și să ajute în evaluarea costului total de proprietate.

Asta pentru că, de multe ori, criteriul “cel mai mic preț” sau metalitatea de tipul “sau echivalent” nu este întotdeauna benefică pentru proces.

Cele mai interesante:

- Care sunt tipurile și probabilitatea de cedare pentru echipament?

- În proiectarea echipamentului s-au considerat principii de design și mentenanță ușoară?

- Include tehnologie IoT pentru a susține “sănătatea” echipamentului?

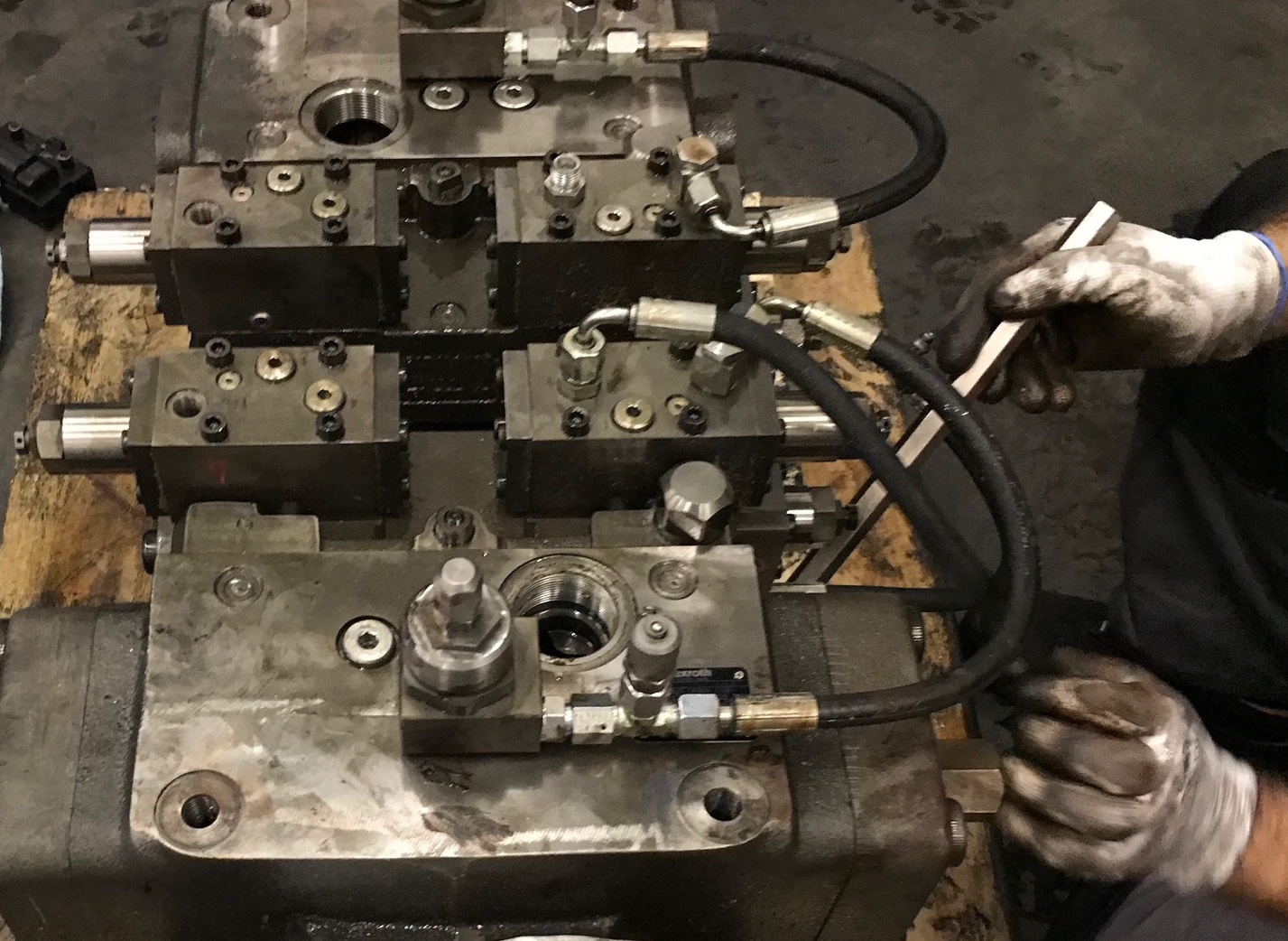

37% dintre specialiști declară că selecția echipamentelor pentru analiza de ulei se face în funcție de cantitatea de lubrifiant/ulei pe care o deține mașina (cu motivația că uleiul fiind puțin, nu se face nicio economie prin pierderea lui!).

Alegerea mașinilor incluse în programul de verificare nu este ușoară.

Pentru echipamentele critice în producție, costul schimbării și analiza de ulei sunt fleacuri/mărunțișuri în comparație cu ce se câștigă prin evitarea unei căderi catastrofice de echipament, conform studiilor Noria.

Overall Machine Criticality (OMC) definește importanța echipamentului în ansamblu/context și ține cont de rolul lui în producție, costul de reparație și probabilitatea de defecțiune.

Overall Lubricant Criticality (OLC) definește importanța stării și calității lubrifiantului influențate de probabilitatea și consecințele căderii/cedării atât a echipamentului, cât și a lubrifiantului.

Ambii indicatori au la bază principii solide din tribologie și sunt cei ce califică echipamentele în programele de analiză a uleiului.

Cum se calculează OMC, OLC și alte explicații pe larg în analiza Noria.

Mean time between failures (MTBF) se folosește pentru a prevedea timpul până la următoarea cedare a echipamentului.

Este un indicator de mentenanță, exprimat în ore și reprezintă timpul de funcționare al instalației fără întreruperi. Se calculează doar pentru componente ce pot fi reparate și este un instrument de măsură de bază în evaluarea fiabilității unui echipament.

MTBF mare = fiabilitate crescută

Câteva aspecte de considerat în calculul MTBF:

- pornește de la premiza că există o rată constantă de cădere a echipamentului;

- cum definiți timpul de operare al mașinii influențează rezultatul (idle time inclus sau nu);

- criteriile de selecție a echipamentelor au impact în calculul MTBF (bad actors influențează negativ procesul).

Despre MTBF în detaliu, în explicațiile Reliable Plant.