Conceptul de sustenabilitate sau dezvoltare durabila nu mai este demult o noutate.

A devenit cunoscut odata cu Raportul Brundtland din 1987 si s-a referit initial la stabilirea unui echilibru intre nevoile actuale astfel incat sa nu fie afectate sansele generatiilor viitoare de a-si satisface propriile nevoi. In termeni de activitati productive sau business inseamna gasirea unui echilibru intre nevoile economice, sociale si de mediu.

Desi pare un termen mai degraba potrivit in prezentari si conferinte, sustenabilitatea este de fapt la indemana fiecaruia dintre noi. In zona industriala, in general, sustenabilitatea se refera la folosirea resurselor prin metode care sa asigure continuitatea activitatii, tinand cont de impactul acestor activitati asupra mediului si oamenilor.

Pe scurt, sustenabilitatea este despre decizii intelepte care reduc pierderile.

In particular, in segmentul industrial al echipamentelor pe baza de aer comprimat – generatoare de azot, compresoare de aer, uscatoare, filtre etc. – cea mai irosita resursa este energia. Orice activitate industriala depinde de energie si, de cele mai multe ori, reprezinta o mare parte in structura chletuielilor.

Ingineria poate fi abordata intr-o maniera sustenabila daca suntem dispusi sa acordam atentie catorva aspecte simple, in esenta, dar ignorate de cele mai multe ori. Exista cateva diferente intre abordarea traditionala si cea sustenabila: sunt sintetizate mai jos, urmate de o ilustrare a acestor diferente intr-un caz concret din aria noastra de activitate.

Fabrica cu o retea de aer comprimat ce alimenteaza cinci compresoare si trei uscatoare (dintre care unul defect si reconditionat, dar cu functionare intermitenta, necontrolata). Fiecare echipament functioneaza in mod individual, nu sunt conectate si nici monitorizate toate in acelasi timp, iar procesul de productie nu este urmarit in ansamblu pentru a diagnostica si a identifica probleme inainte de aparitia lor.

In astfel de situatii, solicitarile clientului sunt de genul “as vrea sa functioneze ca celalalt echipament”, doar pentru considerentul ca “celalalt”, oricare ar fi acesta, functioneaza deocamdata. Situatia descrisa este un exemplu clasic de inginerie abordata traditional.

Ce ar inseamna, insa, o abordare sustenabila?

Sunt situatii in care nu se justifica, atat financiar cat si tehnic, inlocuirea echipamentelor cu unele noi, ce asigura performante superioare si includ facilitati moderne de monitorizare integrata. Este insa posibil ca si echipamente aflate inca in durata de viata sa fie exploatate eficient si cu randament crescut in proces. In exemplul de mai sus, situatia se rezolva prin instalarea unui controler ce monitorizeaza echipamentele ce folosesc aer comprimat, si care actioneaza atunci cand sunt identificate probleme functionale in proces.

In secolul XXI, datele sunt considerate “noul petrol”: informatiile culese din echipamente multiple, aflate in productie, ofera baza de date necesara pentru a intelege si interpreta functionarea intregului proces. Insa, datele culese fara conexarea lor cu restul informatiilor (de ex. specificatii de producator pentru alte echipamente implicate in proces, etc.) vor ramane doar un “nice to have”, fara impact in procesul de productie.

Asa cum doi oameni cu aceeasi pregatire nu ofera aceeasi performanta la job, tot astfel doua echipemente (identice, de altfel) nu functioneaza la fel in productie. Mai mult chiar, acelasi echipament are performante diferite de la o zi la alta, de la o saptamana la alta sau de la o luna la alta. Culegerea si interpretarea datelor cu ajutorul controlerului te ajuta sa intelegi cum si cat de des trebuie sa interpretezi informatiile pentru a avea o imagine completa a aplicatiei in functiune.

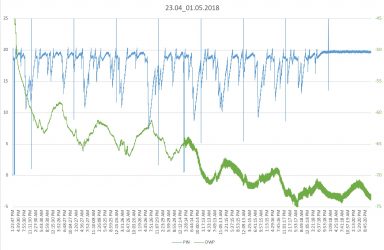

Doar prin monitorizarea procesului in ansamblu, pe o perioada suficient de lunga pentru a evidentia un tipar de functionare se pot trage concluzii realiste si relevante, iar actiunile ce privesc corectarea erorilor de functionare vor avea impact pe termen lung.

Acest tip de abordare sustenabila nu este accesibil doar marilor companii industriale. De cele mai multe ori costurile acestei abordari sunt mai mici decat cheltuielile cu toate reparatiile. Pentru cei mai multi, avantajele unei solutii integrate de monitorizare se regasesc in aspectele financiare, in cele din urma:

- economii de costuri prin optimizarea functionarii echipamentelor – alternare in pornire/oprire, alegerea mixului optim de functionare;

- reducerea cererilor “artificiale” si a pierderilor;

- performanta crescuta prin ajustarea procesului, in timpul functionarii, pe baza deciziilor controlerului.

Pentru altii, o solutie integrata de monitorizare asigura chiar sarcina primara a oricarui echipament: se afla in stare de functionare!

In final, indiferent de motivatia alegerii, abordarea cu focus pe termen lung va insemna productie si inginerie facute sustenabil:

- economic – costuri energetice si financiare reduse;

- social – responsabilitate asumata intern si extern pentru decizii cu impact in viitor;

- mediu – economiile de energie au impact pozitiv asupra mediului.