Costurile asociate cu efectuarea mentenanței sunt percepute de multe ori ca fiind cheltuieli nejustificate pentru moment sau ultimele pe listă când se pune problema realizării efective.

Percepția vine și din faptul că unele companii o abordează reactiv: acționează atunci când apare o defecțiune la echipament sau când funcționarea necorespunzătoare a utilajului are repercusiuni în proces, din punct de vedere al calității.

Tehnologiile Internet of Things (IoT) sunt considerate deja de ani buni disruptive și inovative, iar echipamentele pregătite IoT rezolvă probleme complexe în proces.

Pentru mulți, însă, rămâne doar o teorie, în condițiile în care predomină abordarea reactivă, dar sunt și excepții.

BIOSINTEX este singurul producător autohton de materiale de sutură chirurgicală.

Procesul de producție presupune existența de “camere curate” și spații cu mediu controlat, pentru a respecta standardele ridicate de control al calității, specifice industriei medicale.

Mediile controlate înseamnă și spații inerte, cu azot, sau spații în care nivelul de umiditate este controlat permanent.

BIOSINTEX folosește o cameră glove box inertizată cu azot în care se fac testări și măsurători de diverse materii prime și materiale. Azotul este folosit de asemenea și în alte dispozitive de producție: sterilizatoare/autoclave cu azot pentru purjare.

Un generator livrează de câțiva ani azotul necesar în procesul de producție. NitroFil® funcționa fără probleme, furniza azotul necesar în proces, calitatea produselor nu era afectată.

În practică, diferența majoră între mentenanța preventivă și cea predictivă este dată de moment: când alegem să facem de fapt mentenanța? Prin cea preventivă, efectuăm periodic (ori anual, ori la un număr de ore de funcționare) operațiuni de verificare și înlocuire de componente, pentru a preîntâmpina posibile defecțiuni.

Prin cea predictivă analizăm datele furnizate de echipament (tehnologii IoT) și recomandăm momentul realizării mentenanței, dar și acțiuni concrete de îmbunătățire a perfomanței procesului (de ex. reglaje de parametri sau funcționale).

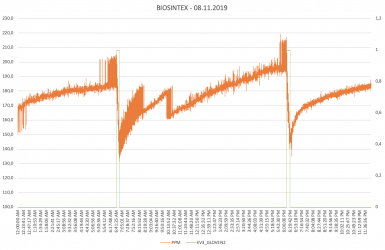

Generatorul NitroFil® instalat la BIOSINTEX furnizează constant date despre procesul de producție (via internet).

Informațiile obținute prin prelucrarea datelor au indicat câteva probleme:

- compresorul de aer avea un consum mare de energie electrică (randament scăzut, duty cycle < 50%);

- generatorul nu era folosit la capacitate și existau funcții disponibile, dar neactivate.

Recomandările au vizat rezolvarea aspectelor de mai sus și îmbunătățirea performanței în proces:

- operațiuni standard de mentenanță – verificări și înlocuiri de piese pentru funcționare conformă cu aplicația;

- instalare vas de stocare aer comprimat;

- sincronizarea generatorului de azot cu compresorul;

- upgrade software.

#1. În perioada ianuarie-august 2019 compresorul de aer a avut un duty cycle sub 50% (mai exact, 43% la momentul intervenției). După mentenanță, în perioada septembrie-octombrie randamentul a ajuns la 82%. Corecții efectuate:

- NitroFil® pornește odată cu compresorul și generează azot, îmbunătățind randamentul;

- butelia de stocare acoperă necesarul, iar vârfurile de consum sunt reduse semnificativ.

#2. Economiile cu energia electrică depășesc costurile cu mentenanța predictivă.

#3. Economii de costuri – mentenanța predictivă a extins perioada de operare.

#4. Datele furnizate de generator permit ajustarea continuă a procesului (ca în imaginile de mai sus).

De exemplu, pentru menținerea atmosferei inerte în glovebox, în loc de [2 injecții cu azot x 12 min./injecție] se poate opta pentru [24 injecții cu azot x 1 min./injecție]. Astfel, se obține un randament crescut la compresor, dar și un control mai bun al temperaturii punctului de rouă în interiorul glove box-ului.

De regulă, beneficiile obținute în proces sunt o combinație software și hardware, dar, de departe, avantajul datelor furnizate de echipamentele IoT face diferența – NitroFil® în cazul BIOSINTEX.

Se spune că datele sunt noul petrol, însă fără a fi transpuse în informații (funcție de proces, aplicație, context) ele nu valorează nimic.

Informațiile sunt astăzi parte din fluxul modern de producție și contribuie la eficiența operațională și financiară.