Conceptele și standardele Six Sigma, Kaizen, Lean sau Toyota Production System sunt prezente de zeci de ani deja în limbajul și preocupările industriașilor, și nu numai. Deși fiecare are particularitățile lui, toate au de-a face, în esență, cu abordarea continuous improvement – un concept ce înseamnă, pe scurt, că orice proces se îmbunătățește continuu prin modificări succesive.

Modelul se aplică la procese operaționale, la modul de funcționare în organizații, dar și la dezvoltare de produs sau serviciu. Are la bază câteva principii ce pot fi aplicate, de fapt, în orice context în care preocuparea pentru progres și îmbunătățire este o constantă.

Ce înseamnă continuous improvement în nișa aplicațiilor cu azot?

#1. Focus

Îmbunătățirile sunt obținute prin schimbări mici, nu prin modificări majore sau invenții revoluționare. Schimbarea abordată gradual, din pași mici reduce factorul “frică de schimbare” și mărește viteza de implementare a modificării.

Astfel, nu mai sunt necesare acțiuni majore pentru lansare gamă nouă de produse (pentru producători), sau proceduri costisitoare de achiziție (pentru beneficiari).

Exemplu

Deși generatorul de azot este la exterior un dulap mare și gri în interiorul lui schimbările se petrec continuu. Fiecare revizie anuală înseamnă upgrade și îmbunătățire de performanță în proces.

Fie că este vorba despre o nouă tehnologie pentru carbon adsorber, monitorizare online de mai mulți parametri, standarde noi de calibrare sau viteză de culegere date, etc. pentru utilizator aceste schimbări nu presupun adaptări sau modificări suplimentare de proces și nici achiziții suplimentare.

De la an la an, setările inițiale din proces se pot schimba, iar cauzele sunt variate: aplicație modificată, echipamente noi adăugate în proces, alte configurații și reglaje la sursa și structura de distribuție a aerului comprimat, modificări la magistralele de azot și/sau aer comprimat etc. Update-ul ce include revizia anuală înseamnă evaluare tipar de funcționare și adaptare proces pentru eficiență operațională în noua configurație de lucru.

#2. Simplificare

Continuous improvement funcționează atunci când feed-backul este parte naturală din conversația cu angajații, colegii dar și cu clienții.

De exemplu, cei implicați direct în procesul de producție al unui echipament sunt primii care pot identifica o soluție mai bună, mai ieftină sau mai ușor de implementat, pentru că sunt cel mai aproape de problemă. În plus, implicarea și contribuția sunt factori motivaționali și generatori de soluții.

Pe de altă parte, recomandările sau sugestiile de îmbunătățire venite din partea clienților sunt apreciate într-un mediu care valorizează feed-back-ul, chiar și când acesta este mai puțin favorabil.

În cazul nostru, așa au luat naștere:

- monitorizare online de parametri suplimentari în proces (sugestie client industria alimentară);

- soluție de optimizare pentru tehnologia IoT folosită la culegerea de date cu generatorul de azot (recomandare colegi departament IT);

- integrare/adaptare funcții noi în proces (valorificare suplimentară a senzorilor existenți) – o soluție obținută prin colaborarea inginerilor noștri de proces și cei ai clientului din industria chimică.

#3. Măsurare

O singură schimbare nu poate fi numită îmbunătățire, dar poate fi considerat primul pas pe acest drum.

Modifică – măsoară – ajustează – repetă – interpretează – corectează de o manieră sustenabilă sunt etapele prin care se practică continuous improvement pe termen lung.

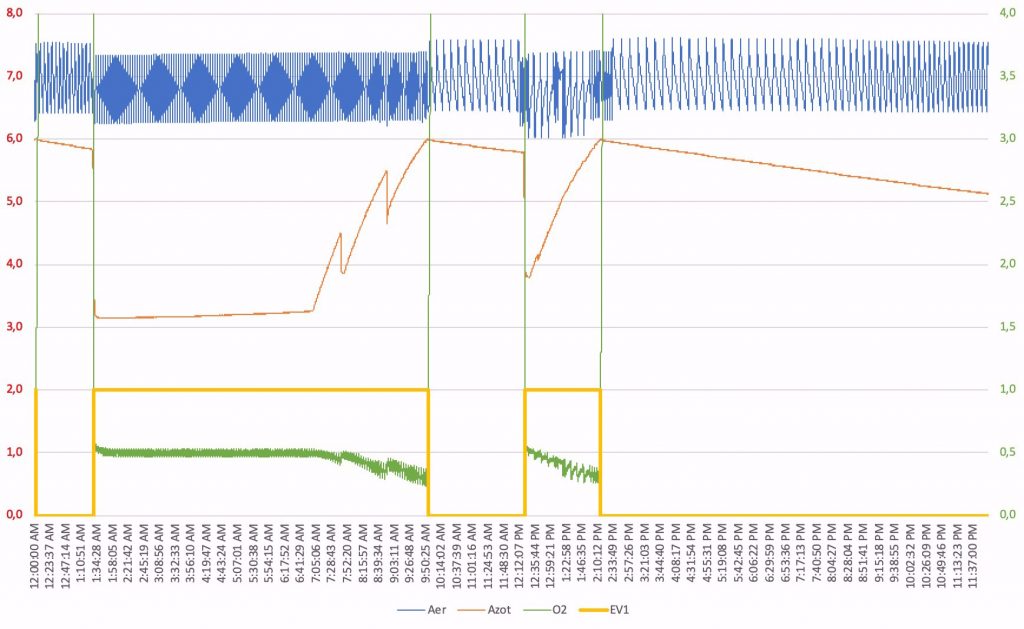

Cea mai elocventă ilustare a acestui principiu este diagnoza consumului de aer comprimat și azot – un proces continuu, monitorizat online și care cuprinde, în esență, tot ce ai nevoie să știi pentru a optimiza procesul (a se citi a face economii de costuri).

Datele și tehnologiile de obținere a acestor date sunt importante și este un aspect de necontestat. Însă, fără interpretarea și transpunerea lor în informații digerabile ce susțin acțiunile decidenților nu valorează mare lucru.

#4. Acțiune

Etapele de mai sus sunt valabile, în esență, în orice plan sau program de îmbunătățire, indiferent de subiect. La fel de adevărat, însă, este și faptul că pașii de mai sus rămân o teorie frumoasă, bună pentru câteva ore de training formal dacă nu sunt susținuți prin decizie și acțiune.

Limitele de responsabilitate variază în funcție de context. Dar, în final, continuous improvement este despre a fi toți pe aceeași pagină: a vedea lucrurile în ansamblu, a decide și a acționa în consecință.